Ein perfekter Portabelbetrieb erfordert auch eine vom Stromnetz unabhängige Energieversorgung. Solarmodule und Akumulatoren sind hier zwar die erste Wahl, jedoch geht es nicht ohne eine Ladeelektronik, die man an die tatsächlichen Gegebenheiten anpassen kann. Hier findet man aber nur sehr wenig wirklich brauchbare Schaltungen. Das hier beschriebene zweistufige Lademodul kann mit unterschiedlichen Solarmodulen und Akkutypen eingesetzt werden und ermöglicht auch das "Worst-Case-Laden" mit einem Steckernetzteil, wenn die Sonne mal nicht so will, wie man es sich wünscht.

Dieses Projekt hatte eine relativ lange Vorlaufzeit. Es begann damit, dass ein FT817 mit einem alten Laptop-Netzteil verwendet wurde. Leider sind diese Schaltnetzteile jedoch nicht auf geringe Störstrahlung optimiert, so dass ein Rauschteppich von S7 bei kurzem Abstand zur Antenne nicht zu vermeiden war. In einem nachfolgenden Urlaub musste daher ein längsgeregeltes, lineares Netzteil her. Nun gab es zwar keine Störungen mehr, das Gewicht des Funkkoffers stieg jedoch beträchtlich. Der Gedanke an den Betrieb mit einem Solarmodul kam schnell auf. Conrad hat dazu ein passendes, noch recht handliches (356x301x28mm, 1,5kg) Modul für 12V (10W) in seinem Programm /1/. Für den direkten Betrieb an einem Portabelfunkgerät sind solche Module aber nur stark eingeschränkt nutzbar, weil die Energieabgabe natürlich von der Sonneneinstrahlung abhängt, der Wunsch ein QSO zu fahren mit der Beleuchtungsstärke aber nur eine schwache Korrelation hat

.

Es war damit klar, dass das Solarmodul in erster Linie zum Laden eines Akkus als Energiespeicher dienen müsste. Dieser Akku speist dann das Funkgerät. Damit war die Suche nach einem preiswerten Akku der nächste erforderliche Schritt, denn die Ladeelektronik ist für jeden Akkutyp grundsätzlich anders. Zunächst führte die Wahl direkt auf einen Blei-Gel-Akku mit 12V/7,2Ah. Die Ladeelektronik der ersten Version wurde mit einem Atmel-Controller ATtiny44 aufgebaut und lieferte über einen einstellbaren Linearregler zunächst eine Konstantspannung, die über eine steuerbare Stromquelle an den Akku angeschlossen war. Ladestrom und Ladespannung des Akkus wurden kontrolliert und der Akku mit einem CC-Verfahren geladen. Nach Erreichen der Ladeschlussspannung von 13,8V lief noch eine 60 minütige Nachladezeit mit Kontrolle der Maximalspannung von 14,8V ab.

Kurz vor dem ersten Urlaub mit diesem Solarlader Version 1 las ich einen Artikel im QRP-Report /2/ über ein sehr ähnliches Projekt von Roland, DK1RM /3/. Es folgte ein netter Austausch von Informationen via E-Post und mein Urlaub, in dem sich mein Erstentwurf als schon recht gut brauchbar erwies. Der Ansatz von Roland hatte jedoch einen Vorteil: Er verwendet ein 6V-Modul und erzeugt die 12V mit einem Step-Up-Wandler. In meinem Entwurf waren zum Laden immer etwas mehr als 12V (praktisch um die 15V) erforderlich, um den Akku auch vollständig laden zu können. Im Urlaub reiften daher die Verbesserungsmöglichkeiten, die in den hier vorgestellten Zweitentwurf eingeflossen sind.

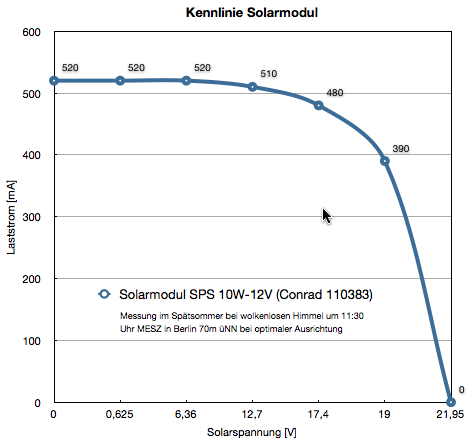

Solarmodule sind nicht einmal ansatzweise Konstantspannungsquellen, obwohl ihre Deklaration genau das suggeriert. Ihr Innenwiderstand ist beleuchtungs- und belastungsabhängig. Das verwendete Conrad-Modul /1/ liefert eine Leerlaufspannung von über 21V. Bei 500mA Last (das ist der projektierte maximale Ladestrom für den Blei-Gel-Akku) und optimaler Beleuchtung, bricht die Spannung jedoch schon auf nur etwa 13V zusammen. Ein größeres Solarmodul würde dieses Problem mit der "brute-force-Methode" natürlich sofort beheben, doch zum einen würde es auch mehr Platz benötigen und zum anderen sollte doch eine intelligentere Lösung gesucht werden.

|

Die von Roland, DK1RM, /3/ übernommene Idee war nun, die vom Solarmodul gelieferte schwankende Eingangsspannung mit einem Step-Up-Wandler auf einen Wert um die 15V zu erhöhen und konstant zu halten, so dass der Ladeelektronik in einem größeren Beleuchtungsbereich immer ausreichend Spannung zur Verfügung gestellt wird. Ideal wäre es, immer im optimalen Arbeitspunkt der Leistungsanpassung arbeiten zu können. Den jedoch in allen Belastungsfällen und bei allen Beleuchtungen dynamisch zu ermitteln, hat sich als nicht ganz so leicht heraus gestellt (siehe unten). In der Praxis muss man damit rechnen, dass der projektierte Ladestrom nicht immer erreicht werden kann. Der Ladealgorithmus muss das entsprechend berücksichtigen. Eine konstante Ladezeit kann daher in keinem Betriebsmode zielführend sein. Vielmehr ist eine möglichst genaue Spannungs- und Stromüberwachung und ein Vergleich mit den empfohlenden Grenzwerten des Akkus erforderlich. Obwohl die 8-Bit Atmel-Controller die Möglichkeit haben Differenzsignale zu digitalisieren und sogar eine bis zu 32-fache Verstärkung der Messpannung ermöglichen, stößt man doch schnell an Grenzen einer einfachen Realisierbarkeit. |

In der ersten Version dieses Solar-Laders waren Mess-und Ladeelektronik auf einem Board vereint. Dies funktionierte zwar ausgezeichnet, ein Anschlusskästchen war am Akku aber auch hier schon erforderlich, da aus Sicherheitsgründen eine Schmelzsicherung direkt am Akku und eine elektronische Lastabschaltung sinnvoll erschien. Das Solar-/Lademudul der zweiten Generation sollte folgende Eigenschaften haben:

|

|

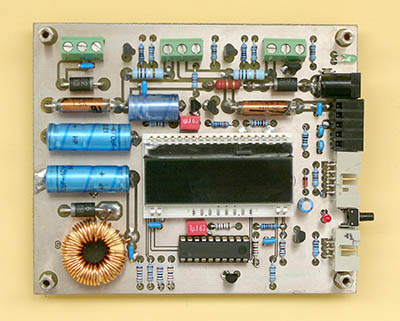

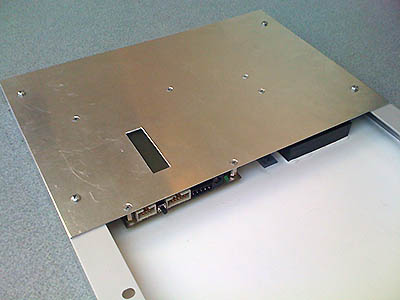

Die Ladeelektronik ist so flach, dass sie komplett hinter dem Solarmodul und einer Alu-Schutzplatte untergebracht werden kann. Die hier sichtbaren Alu-Profilschienen am Rand gehören bereits zum Modul und mussten nicht extra angefertigt werden:

|

Die Rückplatte dient gleichzeitig als Kühlfläche für die beiden FETs der Lade- und Entladestromquellen. Eine wirkliche Kühlung ist aber nur für die Entladestromquelle erforderlich, da hier etwa 6-7W umgesetzt werden. Die Ladestromquelle hat wegen der kleineren Differenzzspannung lediglich eine Verlustleitung von etwa 1-2W. Die Trennung von Messkopf und Ladeelektronik bringt in der Version 2 den Vorteil, dass verschiedene Akkutypen an das Lademodul angeschlossen werden können. Im Prinzip sind dann auch Messköpfe für Li-Ion- und NiMH-Akkus am selben Lademodul verwendbar. Zugleich erhöht sich die Messgenauigkeit der Spannungen, da die stromabhängigen Spannungsabfälle auf den Speiseleitungen entfallen. Die im Bild sichtbare untere weiße Rückseite des Solarmoduls kann später für einen noch zu konstruierenden flachen Messkopf einschliesslich flachen Akku verwendet werden, was den Einsatz noch praktischer machen würde. |

Der erste Messkopf (Typ #1), wird für einen Blei-Gel-Akku mit folgenden Grenzdaten realisiert:

|

|

Die Strommessung erfolgt über den Umweg einer Spannungsmessung an einem 0,1Ohm Präzisionswiderstand (0,1%). Für den projektierten Strombereich sind dann Spannungsabfälle von maximal 128mV zu erwarten. Bei einer Auflösung von 10mA fallen am Messwiderstand - der übrigens in der Plus-Leitung am Akku liegt - nur noch 1mV ab. Der Spannungsverlust ist einerseits klein genug, um die nutzbare Ausgangsspannung nicht zu stark zu reduzieren und andererseits noch groß genug, um noch einigermaßen störungsfrei gemessen werden zu können.

Da der verwendete Atmel-Controller (ATtiny461V-10) analoge Signale maximal nur im Bereich 0 bis 2,56V messen kann, muss man den Spannungsabfall am Messwiderstand über zwei Teiler reduzieren. Beide Teilspannungen bleiben so immer >0V, so dass sowohl Lade- als auch Entladeströme gemessen werden können. Dies war bei der Version 1 nicht möglich, da der Messwiderstand dort in der Masseleitung lag und daher auch negative Messspannungen möglich waren. Die kann der Controller aber nicht verarbieten! Die gleichen Spannungsteiler dienen auch zur Messung der Akkuspannung. Das Teilerverhältnis wurde auf 10:1 festgelegt. Dadurch reduziert sich aber der kleinste noch zu messende Gleichspannungsunterschied bei der Strommessung auf nur noch 100µV. Der A/D-Wandler digitalisert intern mit 10Bit @ 2,56V, dividiert durch den Verstärkungsfaktor 32 des zuschaltbaren internen Vorverstärkers, also mit 78,125µV/Bit. Aus dem Verhältnis 100µV/78,125µV ergibt sich ein Korrekturwert, um den jeder digitale Strommesswert rechnerisch vermindert werden muss, um die erforderliche Auflösung von 10mA/Bit zu erhalten.

Man sieht schnell ein, dass man bei der Messung solch geringer Gleichspannungen mit Störungen zu kämpfen haben wird. Aus diesem Grund werden nach der Umrechnung auf die gewünschte Auflösung von 10mA/Bit und einem dabei mit einfliessenden Korrekturfaktor, der auch die Toleranzen der 10:1 Spannungsteiler kompensiert, jeweils 19 Messwerte zu einem gleitenden Mittelwert verarbeitet. Kurzzeitige Messfehler durch Störimpulse und statistisches Rauschen im Messsignal werden dadurch weitgehend reduziert. Alle analogen Messungen erfolgen ausserdem nur im sleep-Modus des Controllers und zu Zeitpunkten, zu denen die Betriebs-LED nicht eingeschaltet ist. Der Status des Akkumoduls wird deshalb durch Farbwechsel der LED und durch deutlich unterscheidbares (langsam/schnell) Blinken angezeigt. Messfehler treten durch diese Maßnahmen praktisch nicht mehr in Erscheinung.

Der Offsetfehler der Strommessung wird als temperaturunabhängig angenommen und jeweils als Konstante vom Messwert abgezogen. Diese Annahme hat sich bisher als gut brauchbar heraus gestellt. Der Stromoffset entsteht durch interne Restfehler der Verstärker und durch den Umstand, dass der Messkopf selbst etwas Strom benötigt. Dieser Strom soll bei der Messung des eigentlichen Laststromes aber nicht berücksichtigt und auch nicht zur Ladeelektronik übertragen werden. Alle erforderlichen Konstanten sind im EEPROM des Messkopf-Controllers abgespeichert, so dass Bauteilstreuungen ohne Programmänderungen kompensiert werden können. Ein möglicher Selbstabgleichmodus ist in der Firmware z.Z. nicht implementiert, aber denkbar.

Das unten stehende Blockschaltbild zeigt die Trennung in Lademodul (rot) und Akkumodul (grün) mit ihren wichtigsten inneren Funktionsblöcken.

Die vom Solarmodul abgegebene Spannung gelangt über eine Rückflussdiode zum DC-Wandler, der durch einen Pulsbreitenmodulator mit einer Arbeitsfrequenz von 31,25kHz vom Controller erzeugt wird. Dazu misst der Controller sowohl die Eingangsspannung vom Solarmodul, als auch die vom DC-Wandler erzeugte Spannung. Der Algorithmus versucht diese Spannung auf 15,5V stabil zu halten. Da dies nicht unter allen Betriebsbedingungen möglich ist (z.B. wenn die Solarspannung auf Grund zu geringer Beleuchtung zusammen bricht), misst der Controller auch die vom Solarmodul gelieferte Eingangsspannung. Werden hier 11V unterschritten, so wird der DC-Wandler komplett deaktiviert. Dadurch steigt die Eingangsspannung wieder an und der Controller schaltet nach frühstens 20ms den DC-Wandler wieder ein, wenn die Eingangsspannung 12V überschritten hat. Diese 1V Hysterese führt zu einem kontinuierlichen Pendeln zwischen den beiden Zuständen des DC-Wandlers.

Das Pendeln um den optimalen Arbeitspunkt erzeugt eine Welligkeit mit einer Periode von 20ms am Ausgang des Wandlers. Dies ist die Abtastperiode für die Messung der analogen Signale. Von der Größe dieser Welligkeit müsste sich eine Aussage ableiten lassen, wie gut die Leistungsanpassung an das Solarmodul erfolgt und ob die Schaltschwellen des DC-Wandlers für einen besseren Wirkungsgrad ggf. verschoben werden müssten. Diese Auswertung ist z.Z. noch nicht implementiert. Die vom Solarmodul abgegebene Leistung ist aber bereits jetzt in einem größeren Bereich als zuvor nahezu konstant, weil bei kleinerer Eingangsspannung auch ein größerer Strom in den Wandler fließt. Dies funktioniert natürlich nur so lange, bis das Solarmodul die benötigte Leistung nicht mehr liefern kann und natürlich auch um so besser, je geringer der Ladestrom angesetzt wird. Das Solarmodul sollte daher auch hier etwas stärker bemessen sein, als unbedingt nötig, damit der dem Lademodul entnommene Strom möglichst weitgehend unabhängig von der Beleuchtung bleibt.

Am Ausgang des Wandlers folgt eine schaltbare Ladestromquelle. Nach einer weiteren Rückflußdiode ist eine Entladestromquelle gegen Masse geschaltet, um vollständige Entlade-/Ladezykeln zur Beurteilung der Akkuqualität durchführen zu können. Diese Entladestromquelle (im Schaltbild rot eingezeichnet) braucht nicht unbedingt bestückt zu werden, wenn man nur den reinen Ladebetrieb braucht. An Stelle von R12 (120k) sollte dann ein 0 Ohm Widertand eingelötet werden. Der Controller erkennt damit beim Start, ob die Entladestromquelle vorhanden ist und blendet die dann nicht benötigten Anzeigen und Menüpunkte aus.

Alle wichtigen Daten werden ständig auf einem LCD-Display angezeigt. Zur Steuerung des Lademoduls ist ein einziger Taster vorhanden, mit dem verschiedene Betriebsarten gewählt werden können. Alle gewonnenen Messdaten werden während des Entlade- und Ladevorgangs über eine V24-Schnittstelle mit 9k6bps im CM2010-Format im Sekundenabstand ausgegeben. Dieses Format kann mit dem Programm LogView /4/ aufgezeichnet, angezeigt und z.B. ins EXECL-Format konvertiert werden. Da bei vollständig geladenen Akku keine I2C-Kommunikation mit dem Akkumodul mehr auftritt, schaltet sich das Akkumodul nach einer weiteren Stunde selbstständig aus.

Über ein 4-poliges Kabel ist das Lademodul mit dem Akkumodul verbunden. Davon werden zwei dickere Leitungen zur Energieübertragung und die anderen beiden Leitungen zur Kommunikation über einen I2C-Bus verwendet. Der Datenaustausch findet ein Mal pro Sekunde statt und arbeitet mit den gleichen 31,25kHz wie der DC-Wandler. Zur Unterdrückung von Störungen werden die Signalflanken der SDA- und SCL-Leitungen durch RC-Glieder etwas verschliffen. Dies hilft gleichzeitig HF-Einstrahlungen des eigenen Senders in das Verbindungskabel beim Portabelbetrieb zu unterdrücken.

Die Aufgabe des Akkumoduls ist eine möglichst störarme und genaue Messung von Strom und Spannung direkt am Akku. Das Akkumodul ist aber auch ohne Verbindung zum Lademodul funktionsfähig. In dieser Betriebsart überwacht das Akkumodul die Akkuspannung und trennt beim Unterschreiten der Entladeschlussspannung mit rot blinkender LED die Last vom Akku. Eine Zerstörung des Akkus durch Tiefentladung soll dadurch verhindert werden. Das Akkumodul überwacht auch eine angeschaltete Last und schaltet sie 1 Stunde nach Einschalten des Moduls automatisch ab, wenn in der Zwischenzeit keine I2C-Kommunikation statt gefunden hat. Eine Minute vor dem Abschalten fängt die LED grün an zu blinken. Durch kurzes Betätigen des Tasters kann die Abschaltzeit um eine weitere Stunde verlängert werden. Diese Sicherheitsabschaltung hat den Zweck, dass ein im Koffer verpacktes Akkumodul sich nicht aus Versehen selbst entladen kann. Maximal kann die geladene Kapazität bei einer ungewollten Aktivierung nur um 12mAh abnehmen.

Ein längeres Drücken des Tasters schaltet das Akkumodul komplett aus. Der dann noch fließende Ruhestrom von etwa 25µA wird durch die beiden Messteiler hervorgerufen. Dieser Strom würde einen geladenen 7Ah-Akku aber erst in 280000 Stunden (das sind 11667 Tage oder knapp 32 Jahre!) vollständig entladen. Allein die Selbstentladung des Akkus ist sehr viel größer. Dieser kleine Ruhestrom kann daher vernachlässigt werden.

Eine wichtige Funktion des Solar-Lademoduls ist die Überprüfung eines angeschlossenen Akkus. Dazu sollte eine V24-Verbindung zu einem PC hergestellt sein und die Aufnahme mit dem Programm LogView /5/ gestartet werden. Aber auch ohne diese Verbindung werden die Daten im Lademodul gesammelt und am Ende des Testzyklusses angezeigt.

Startet das Programm, so wird über den I2C-Bus der Typ des angesteckten Akkumoduls eingelesen und angezeigt. Durch Drücken des Tasters kann man vor dem Laden einen vollständigen Entladevorgang auswählen. Nach wenige Sekunden beginnt der Ladevorgang im State 1 (erste Zeile Mitte). Das LCD-Display zeigt die aktuellen Akkumessdaten auf der linken Seite. Der Netzteilbetrieb wird angezeigt, wenn die Eingangsspannung mindestes 16,5V groß ist. Rechts unten wird die verstrichene Zeit angezeigt. Wenn die Entladeschlussspannung erreicht ist oder kein Entladevorgang ausgewählt wurde, wird in den Ladestate 2 gesprungen. Dieser Zustand hält an, bis die Ladeschlussspannung von 13,8V erreicht wurde. Im State 3 erfolgt eine zeitgesteuerte Nachladung von 60 Minuten, sofern die maximale Akkuspannung von 14,8V nicht zuvor erreicht wird. Wenn der Ladevorgang beendet ist, wird auf dem Display die Entladekapaztät, Entladedauer, Ladekapazität und Ladedauer angezeigt. Dieser Zustand kann nur verlassen werden, wenn die Taste kurz betätigt wird. Der ganze Zyklus beginnt dann von neuen. Alle Akkudaten sind im internen EEPROM des Lademoduls gespeichert und können auch nachträglich für die Modulnummern 1 bis 7 verändert werden. Alle Spannungen sind in Schritten von 100mV als ganze Zahl zwischen 10,0V und 16,4V wählbar. Die Nachladezeit kann von 0 bis 255 Minuten vorgegeben werden.

Nimmt man die Akkudaten mit dem LogView-Programm /5/ auf, so erhält man folgende grafische Auswertung für einen neuen CP1270-Akku:

Man erkennt, dass die angegebene Akkukapazität gar nicht erreicht wird! Dabei spielt es keine große Rolle, dass die verwendeten Grenzwerte nicht ganz den tatsächlich möglichen Grenzwerte für diesen Akkutyp entsprechen. Die Entladekurve der Akkuspannung (blau) zeigt in der Bildmitte einen schnellen Abfall. Laut Akkudatenblatt wäre bei einem Strom von 500mA eine Entladung bis auf etwa 10,5V statt wie hier nur auf 11,4V möglich.

Nimmt man mit dem Akkulader mehrere komplette Entlade-/Ladezyklen bei jeweils 500mA auf, so erhält man das links stehende Diagramm. DCAP bezeichnet hier die ermittelte Entladekapazität und CCAP die immer etwas höhere Ladekapazität. Es zeigt sich zu Beginn ein kleiner Abfall der Kapazität um etwa 0,5Ah, der zunächst nicht erklärlich ist. In den folgenden Zyklen pendelt sich die Kapazität auf einen nahezu konstanten Wert um etwa 2,3Ah ein.

Ab Zyklus A wurde probeweise der Grenzparameter der Entladeschlussspannung vom sicheren Wert 11,4V auf den laut Datenblatt bei diesem Entladestrom möglichen Wert von 10,5V umgestellt. Die Gesamtkapazitäten erhöhten sich leicht, pendelten sich dann aber wieder etwa auf den alten Wert ein.

Betrachtet man das Ende der Entladekurven von Zyklus A und B, so fällt bei A ein unerwarteter Absatz auf. Dieser Absatz entsteht, da offenbar mindestens eine Zelle dieses Akkus bereits vollständig entladen ist, während die restlichen Zellen noch Strom liefern können. Zur Verdeutlichung sind hier die beiden Übergänge zeitlich aufeinander gelegt. In der Realität findet der Übergang wegen der unterschiedlichen Entladekapazität bei A und B natürlich nicht zum gleichen Zeitpunkt statt!

Bereits nach nur einem weiteren vollständigen Lade-/Entladezyklus wird dieser Effekt wieder fast völlig verdeckt (Kurve B). Die Kapazität sinkt wieder, da sich die wohl bereits defekte Zelle nun noch stärker bemerkbar macht. Durch die Reihenschaltung der Zellen bricht die Gesamtspannung dann abrupter zusammen.

Insgesamt muss der neue und stets schonungsvoll behandelte CP1270-Akku als defekt oder 2. Wahl betrachtet werden. Wie sich im Vergleich mit einem Markenakku zeigen wird, scheint ein abrupter Übergang der Spannung am Entladeschluss, neben dem viel leicher zu bemerkenden Kapazitätsabfall, auf den Defekt mindestens einer Zelle hinzuweisen. Versuche den Akku durch höhere noch erlaubte Entladeströme (6A) zu regenerieren, zeigten übrigens keine Veränderung in der Restkapazität von 2,3Ah (33% der angegebenen Kapazität). Dieser Akku dient nun nur noch zu Testzwecken.

Die wenig zufriedenstellenden Ergebnisse mit dem CP1270-Akku führten zum Kauf eines Markenakkus LC-R127R2PG von Panasonic /6/. Er hat bei gleicher Bauform und Spannung laut Datenblatt eine Kapazität von 7,2Ah. Erstaunlicherweise war er sogar erheblich preisgünstiger als der Conrad-Akku. Ein erster Entladezyklus unmittelbar nach der Anlieferung (und sicher nach einigen Wochen Lagerzeit beim Lieferanten bzw. Hersteller) ergab eine DCAP von fast 6,6Ah, was knapp 92% der angegeben Kapazität entspricht. Das folgende Diagramm zeigt einen vollständigen Entlade-/Ladezyklus:

Vergleicht man die qualitativen Verläufe beider Blei-Akkus, so erkennt man den deutlich sanfteren Übergang zur Entladeschlussspannung (blaue Kurve in Bildmitte). Auch der Anstieg unmittelbar nach dem Einschalten des Ladevorgangs ist weit weniger scharf ausgebildet, da sich hier alle 6 Zellen gleichmäßig ändern.

Für den vollständigen Zyklus wurden auch hier die Grenzwerte 10.5V/14,8V verwendet. Diese Werte erscheinen für den Messbetrieb auch als sinnvoll, da sie durch das Datenblatt abgedeckt sind. Für den tatsächlichen Betrieb sind aber Lastspannungen unter 11V weniger geeignet. Das Akkumodul schaltet die Last daher weiterhin beim Unterschreiten von 11,4V Klemmenspannung ab. Dadurch verliert man beim Panasonic-Akku etwa 1Ah an Restkapazität, ist aber gegen unbeabsichtige Tiefentladung und damit Zerstörung des Akkus weitgehend abgesichert.

Die Entwicklung des Solar-Lademoduls ist noch nicht zu Ende. So gibt es noch Verbesserungsmöglichkeiten bei der Strommessung, die z.B. durch eine Stromspiegelschaltung störunempfindlicher werden könnte. Die beiden Spannungsteiler würden die Messgröße dann nicht mehr reduzieren. Weiterhin muss das beschriebene Pendelverfahren zur Einstellung des optimalen Arbeitspunktes des Solarmoduls weiter untersucht und optimiert wertden. Möglicherweise ist der Gewinn aber gar nicht mehr so hoch, da das z.Z. genutzte Pendeln um den optimalen Arbeitspunkt schon recht nahe am Optimum arbeitet.

Ein Ziel bleibt der zukünftige Einsatz von flachen Li-Ionen-Akkus. Damit könnte die Rückseite des Solarmodul so optimal ausgenutzt werden, dass ein schwerer externer Akku mit Anschlusskabel nicht mehr erforderlich ist. Es eigentlich nur daran einen preislich günstigen Li-Ionen-Akku zu finden, der eine genügende Kapazität hat und zugleich flach genug für die Modulrückseite ist. Vermutlich dürfte das aber nur eine Frage der Zeit sein, da dieser Akkutyp eine immer größere Verbreitung findet.

Alternativ ist momentan ein Akkumodul #2 mit 20Stk. NiMH-Akkus vom Typ AA im Entstehen, mit dem als flaches Rückteil des Solarmoduls bei konstant 12V immerhin 4Ah erreicht werden können. Darin werden Langzeit-NiMH-Akkus (eneloop, eneReady, Infinium, maxE, usw) eingesetzt, die nur eine sehr geringe Selbstentladung (10% nach einem Jahr) haben. Für Portabelbetrieb erscheint dieser neue Lösungsansatz schon aus Gewichtsgründen sinnvoller zu sein.

Dies ist Exemplar Nr.:

-----BEGIN PGP SIGNED MESSAGE----- Hash: SHA1 Die Weitergabe dieser Veroeffentichung ist ohne Aenderungen am Text, den Bildern und nur mit dieser PGP-Signatur fuer private Zwecke oder für die nicht-kommerzielle Ausbildung gestattet. Jede kommerzielle Nutzung - auch auszugsweise - bedarf der vorherigen Ruecksprache und individuellen Freistellung durch den Urheber! (©2006-2011 by DC7GB) Bei der Weiterentwicklung der hier beschriebenden Ideen muessen alle Quellen auf der die neue Konstruktion basiert mit angegeben werden. Das Entfernen von Rufzeichen aus Layouts oder Software ist nicht gestattet. Dies betrifft auch minimale Aenderungen, die zu der grundlegenden Funktion keinen wesentlichen Beitrag liefern, sondern nur eine Fehlerberichtigung oder eine Ergaenzung darstellen. -----BEGIN PGP SIGNATURE----- Version: 10.0.2.13 wj8DBQFNQHJrcJBFE5FX/ygRAstTAKDHqGTYzm2DsTGUv455B7Sag0w4/ACePIT7 PkWeN57bBxhEaIKQBRhuZ4c= =f06A -----END PGP SIGNATURE-----

-----BEGIN PGP SIGNED MESSAGE----- Hash: SHA1 Die Weitergabe dieser Veroeffentichung ist ohne Aenderungen am Text, den Bildern und nur mit dieser PGP-Signatur fuer private Zwecke oder für die nicht-kommerzielle Ausbildung gestattet. Jede kommerzielle Nutzung - auch auszugsweise - bedarf der vorherigen Ruecksprache und individuellen Freistellung durch den Urheber! (©2006-2011 by DC7GB) Bei der Weiterentwicklung der hier beschriebenden Ideen muessen alle Quellen auf der die neue Konstruktion basiert mit angegeben werden. Das Entfernen von Rufzeichen aus Layouts oder Software ist nicht gestattet. Dies betrifft auch minimale Aenderungen, die zu der grundlegenden Funktion keinen wesentlichen Beitrag liefern, sondern nur eine Fehlerberichtigung oder eine Ergaenzung darstellen. -----BEGIN PGP SIGNATURE----- Version: 10.0.2.13 wj8DBQFNQHJrcJBFE5FX/ygRAstTAKDHqGTYzm2DsTGUv455B7Sag0w4/ACePIT7 PkWeN57bBxhEaIKQBRhuZ4c= =f06A -----END PGP SIGNATURE-----

Hinweis: Für externe Links keine Verantwortung über deren Inhalt!

/1/ Solarmodul SPS 10W 12V, Conrad Bestellnummer: 11-03-83

/2/ QRP-Report

/3/ Spannungswandler für Solarzellen und alternative Spannungsquellen

/4/ Blei-Gel-Akku CP1270, Conrad Bestellnunner: 25-02-02

/5/ LogView Datenakkumulation für Windows

/6/ Panasonic Blei-Gel-Akku LCR-12V 7,2P bei Reichelt

/7/ Layout Lademodul 600dpi (PNG)

/8/ Fotoansicht Lademodul mit Bestückungsplan (JPG)

/9/ Layout Akkumodul Typ1 600dpi (PNG)

/10/ Fotoansicht Akkumodul Typ1 mit Bestückungsplan (GIF)

/11/ Schaltung des Solarladers (PDF)

/12/ Firmware für Lademodul V1.0.3 vom 25.10.2010 (HEX)

/13/ EEPROM-Daten für Lademodul V1.0.3 vom 25.10.2010 (HEX)

/14/ Firmware für Blei-Gel-Modul Typ #1 V1.1 vom 29.10.2010 (HEX)

/15/ EEPROM-Daten für Blei-Gel-Modul Typ #1 V1.1 vom 23.10.2010 (HEX)